電子部品の故障、原因を特定することが非常に難しいですよね。

回路ミスであれば発見も対策も容易ではありますが、環境要因となると問題の特定が非常に難しいです。

今回は環境要因で発生する現象の一つである『ウィスカ』について説明していきます。

ウィスカとはどんな現象なのか?なぜ発生するのか?対策は何があるのか?

電子部品を開発していく上で設計、評価で何を気を付けないといけないのか

設計する方、評価を行う方に少しでも知識を深めてもらえるよう解説していきたいと思います。

この記事で分かること ・ウィスカとはどんな現象なのか ・ウィスカの種類 ・ウィスカの発生メカニズム ・ウィスカを発生させない為、ウィスカから守るためには ・ウィスカ観察方法 ・ウィスカのための信頼性試験は何がオススメ?

ウィスカとは?

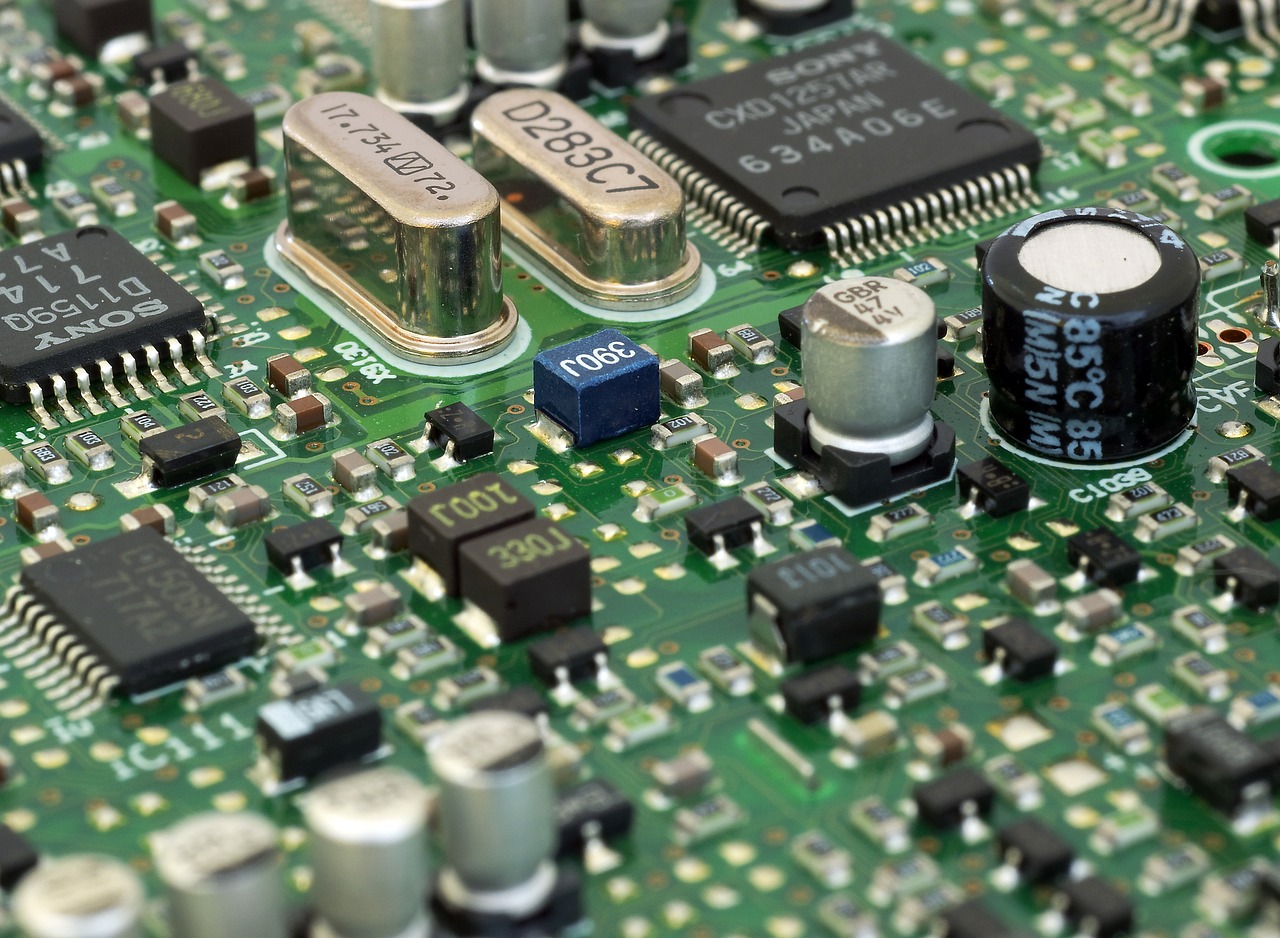

ウィスカとは、はんだや素子の端子、金属部材から繊維状 又は柱状に成長した金属結晶のことで、見た目は糸やヒゲのように見えます。

このウィスカは導電性がある為、端子間のショートを引き起こし電子部品を破損させたり、LEDなどへゴミとして付着することで光の妨げとなる危険性があります。

ちなみに ”Whisker” を翻訳すると ”ほほひげ” となり、検索するとネコやねずみの画像がいっぱい出てきます。確かにネコのひげ見たいですね。

昔から知られていた現象ですが、はんだの鉛フリー化による発生増加 と 電子部品の小型化からウィスカの被害をうける製品が多くなりさらに注目されるようになりました。

もともとは高温高湿環境で発生しやすいと考えられてきましたが、発生メカニズムの解析が進み、様々な要因で発生することが分かってきました。

ウィスカの定義

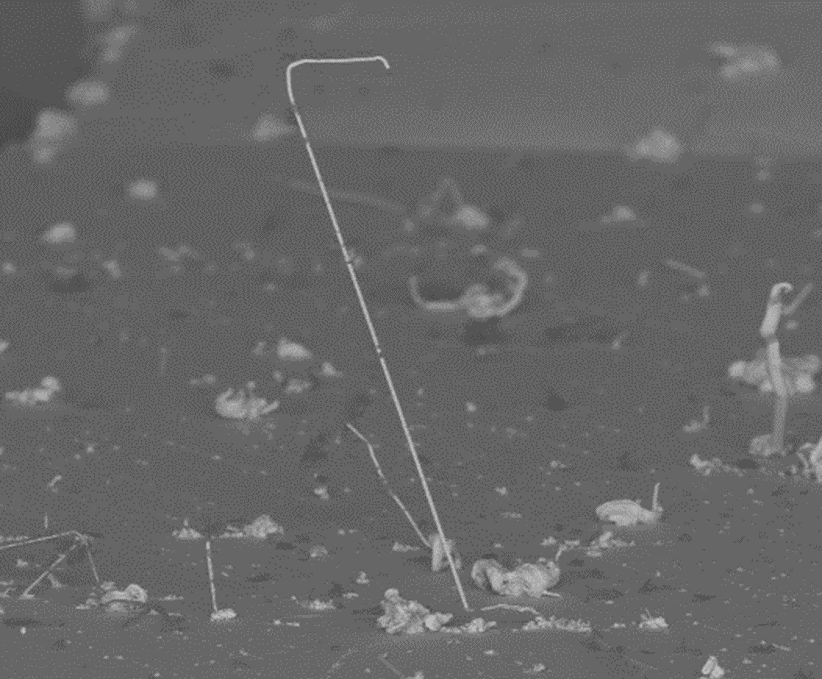

ウィスカは非常に細く、小さな現象になるため、発生段階では目視での確認はできません。

成長することで数μm~数mmまで大きくなります。

一般的にウィスカの定義は下記となっています。

●長さと直径の比率が2以上

●長さが10μm (=0.01mm) 以上

また、ウィスカは通常は1本の単一柱状で、分岐は起きません。

まっすぐにのみ伸びるのでは無く、ねじれたり、曲がった形状にもなることがあります。

ウィスカは先端が伸びるのではなく、根本から成長していきます。

そして、発生までの潜伏期間は数秒~数年間とされています。

ウィスカの電気特性は短絡してしまった場合、ヒューズのようにウィスカを溶断するには50mA以上の電流が必要になります。また、電流がウィスカの溶断電流を超える場合、開くときに一時的なグリッチ(ノイズ)が発生する可能性もあります。

ウィスカの種類は主に2種類

ウィスカの種類は主に

●亜鉛(Zn)ウィスカ

●すず(Sn)ウィスカ

の2種類あり、2種類とも潜伏期間、成長スピードの特徴が異なります。

| 特徴 | Znウィスカ | Snウィスカ |

| 長さ | 数mm未満 | 10μm~1mm 最大で10mmまで成長 |

| 直径 | 0.01mm未満 | 0.001mm~0.005mm 最大で0.01mmまで成長 |

| 潜伏期間 | 数か月~数年 | 数秒~数年 |

| 成長速度 | 1mm/年 | 0.0000001mm/s(0.1nm/s) |

すずウィスカの方が潜伏期間が短く、短期間で発生する可能性が高いです。

まだウィスカ自体も大きくなる傾向があります。

ウィスカ発生原因は?

ウィスカの発生はすずや亜鉛が圧縮応力を受けることでその結晶の一部が押し出されることで発生します。

例:ケチャップやマスタードの入れ物をギュっと押すことで中身を絞り出すようなイメージ。

応力の加わりは熱応力、すずの合金成長、腐食、機械的応力など様々な要因があります。

[要因例]

・金属間化合物の形成

・ベース材とメッキ層の熱膨張率の不一致

・機械的ストレスの誘発

とくにすずウィスカは成長のメカニズムとしてすず粒子の再結晶化や異常な粒子成長工程が要因で発生しやすいです。

ウィスカが成長しやすい環境も存在します。

・60℃以下の温度環境

・80%以上の高湿度環境

この環境が続く環境、部品はウィスカ発生に細心の注意が必要です。

ウィスカの対策方法

ウィスカは完全に発生させなくすることはできません。

ただし、発生をさせづらくすること、もし周りの部品から発生しても保護する設計にすることで製品の破損リスクを大幅に減少させることが出来ます。

まず第1にウィスカ発生の一番の原因は正しくないメッキ工程や圧入工程を行うことです。

これは必ず避けなければなりません。

具体的には...

・光沢メッキは絶対に禁止。

残留応力が発生しやすくウィスカが発生しやすくなります。

電子機器には使用してはいけません。

純正亜鉛も同様に禁止です。(ZnNiメッキを推奨)

・電気メッキ仕上げも極力避ける

これも残留応力が発生しやい加工になります。極力溶融メッキ仕上げを行いましょう。

・メッキ加工後の曲げ、切断など機械加工を避ける

機械加工時に応力を加えることになるため、ウィスカ発生が起きやすいです。

加工が必要な 場合は必ず機械加工後にメッキを行いましょう。

ただどうしても後メッキが出来ない場合は加工部をはんだで覆うなどをすることで

抑制することが出来ます。

またバスバーやシールドケースなど電子部品メーカーではなく、

機械加工メーカーに作成を依頼することも多いと思いますが、

ウィスカの知識があるメーカーに依頼をしましょう。

専門分野外なので意外と知られていません。。。

・傷も極力避けること

加工時のキズや動作確認、特性確認を行う際のプローブのキズなどからも

ウィスカが発生しやすくなります。極力避けるようにしましょう。

次に材料や部品、設計に関してです。

・メッキの粒径は3~8μmの均一な粒子構造が理想

均一な構造は応力が発生しづらいです。

・SMD(表面実装部品)はウィスカリスクが非常に低い

まず、部品実装時に端子加工を行わない為、応力が発生しません。

そして素子メーカーはメッキ部品を多く製造しており、

応力の緩和や正しいメッキ工程を必ず行いウィスカ抑制を行っている為安心して採用が出来ます。

・周りの金属部品と電子基板の距離をしっかり確保する

どんなに自分の基板や部品で対策しても周りの部品からウィスカが落ちてくることがあります。

極力距離を確保することでリスクを減らせます。

・端子間が狭く密集している部品、パターンの場合はニスや防湿コートを施す

ICなどの部品を端子間が非常に狭いです。周りの部品から保護をしましょう。

ただし、防湿コート自体はウィスカを発生させなくするものではありません。

自分の部品から発生したウィスカは突き破って出てくることがあります。注意必要です。

ウィスカの観察方法

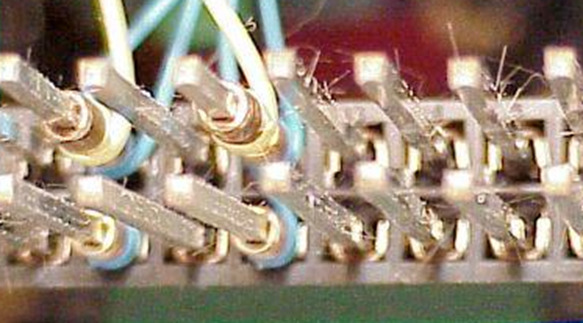

ウィスカは非常に細く小さな現象の為、数mmまで成長するまで目視での確認が出来なく、観察が非常に難しいです。

ウィスカを観察するには実態顕微鏡やSEM(電子顕微鏡)を用いる必要があります。

倍率は通常は3~100倍程度で観察します。

ただし、50μm程の成長初期段階を観察する為には100倍を超える高倍率で観察しましょう。

ウィスカはまっすぐのみ伸びるのではなく曲がったり、捻じれたりもしているので観察対象は3軸に傾けるなど様々な角度から観察を行うのが望ましいです。

また、照明はリングラライトではなく、フレキシブルライトを推奨します。

リングライトは反射光によってウィスカを透過してしまい完全に目立たなくしてしまう傾向があるため、ウィスカ観察には適しません。

フレキシブルライトは照明の角度変更が簡単にできるため、ウィスカを発見しやすいです。

ウィスカ確認のための信頼性評価

最後にウィスカの信頼性評価でオススメする評価を紹介します。

・熱衝撃試験

-40℃ ⇔ 85℃など温度の急激な変化で製品に応力変化ストレスを与える。

サイクル数は1500サイクル以上が良い。

・高温高湿試験

55℃85%などウィスカが最も成長しやすい環境をつくり、成長を促進させる。

試験時間は1000時間以上が良い

以上